服务咨询热线

130-7293-7788

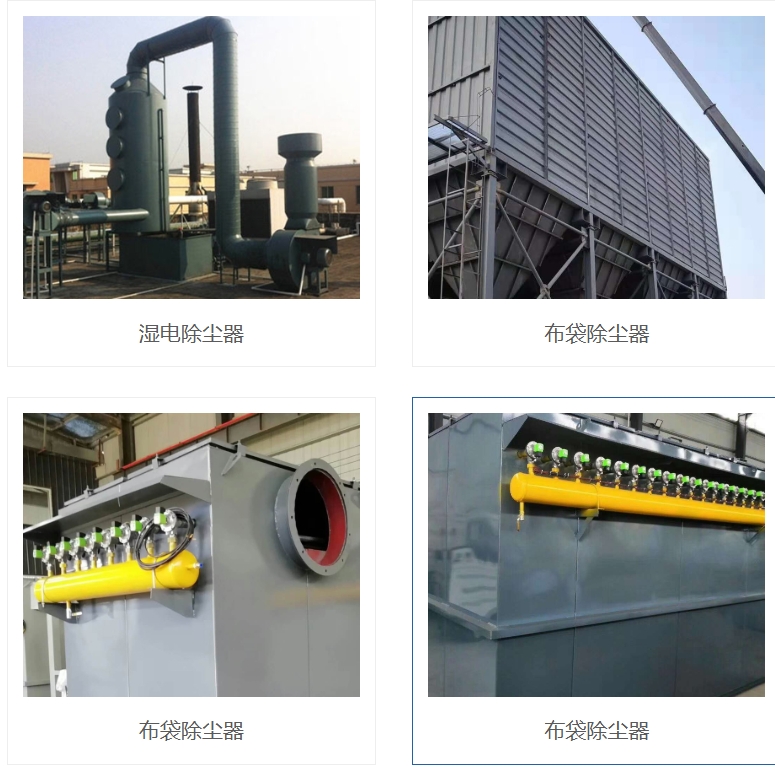

布袋除尘器工作原理揭秘:高效过滤粉尘的关键

在现代工业生产中,粉尘污染控制已成为环境保护和职业健康的重要课题。布袋除尘器作为一种高效、可靠的除尘设备,广泛应用于电力、冶金、建材、化工、食品加工等多个领域。本文将深入解析布袋除尘器的工作原理,探讨其高效过滤粉尘的关键技术,帮助读者全面了解这一重要环保设备。

一、布袋除尘器概述

布袋除尘器,又称过滤式除尘器,是一种利用纤维织物的过滤作用对含尘气体进行净化的设备。其核心部件是由各种滤料制成的滤袋,当含尘气体通过滤袋时,粉尘被截留在滤袋表面,而洁净气体则通过滤袋纤维间的空隙排出,从而达到除尘目的。

布袋除尘器具有除尘效率高(可达99%以上)、适应性强、结构简单、操作维护方便等优点,特别适合处理细小、干燥、非纤维性粉尘。随着环保要求的不断提高,布袋除尘器已成为工业除尘领域的主力军。

二、布袋除尘器的工作原理

布袋除尘器的除尘过程可分为三个主要阶段:捕集阶段、清灰阶段和排灰阶段,这三个阶段循环进行,构成了完整的除尘工作循环。

1. 捕集阶段(过滤过程)

当含尘气体通过进风口进入布袋除尘器后,首先经过气流分布装置,使气流均匀分布在整个过滤室中。随后,含尘气体穿过滤袋,粉尘被滤袋纤维拦截、扩散、静电吸引等多种机制共同作用而附着在滤袋表面,形成一层粉尘层(称为"初层")。洁净气体则通过滤袋纤维间的空隙排出,进入净气室,最后通过出风口排出除尘器。

过滤过程主要依靠以下几种机制:

筛滤作用:当粉尘颗粒大于滤袋纤维间的空隙时,直接被阻挡在滤袋表面。

惯性碰撞:气流中的较大颗粒由于惯性作用,无法随气流绕过纤维,而直接撞击到纤维上被捕获。

扩散作用:微小颗粒(特别是亚微米级)由于布朗运动而与纤维碰撞被捕获。

静电吸引:某些滤料和粉尘带有静电荷,异性电荷相互吸引使粉尘附着在滤袋上。

重力沉降:较大颗粒在重力作用下自然沉降在滤袋表面。

随着过滤过程的持续,滤袋表面的粉尘层逐渐增厚,除尘效率进一步提高,但同时也会导致过滤阻力增加。

2. 清灰阶段

当滤袋表面的粉尘层达到一定厚度时,过滤阻力会显著增加,影响除尘器的正常运行。此时需要进行清灰操作,清除滤袋表面的粉尘,恢复滤袋的透气性。

布袋除尘器的清灰方式主要有以下几种:

机械振动清灰:通过机械装置(如电机带动偏心轮)使滤袋产生振动,抖落粉尘。这种方式结构简单,但清灰效果一般,适用于小型除尘器。

逆气流反吹清灰:利用与过滤气流方向相反的气流反吹滤袋,使粉尘脱落。这种方式清灰较均匀,但需要额外的反吹风机。

脉冲喷吹清灰:这是目前最常用的清灰方式,通过压缩空气以极短时间(通常为0.1-0.2秒)高速喷入滤袋内部,使滤袋瞬间膨胀收缩,产生强烈振动,从而抖落粉尘。脉冲喷吹清灰效果好,自动化程度高,适用于大型除尘器。

清灰过程需要控制适当的清灰周期和强度,既要保证滤袋表面的粉尘层不会过厚导致阻力过大,又要避免清灰过于频繁导致滤袋寿命缩短。

3. 排灰阶段

清灰后脱落的粉尘落入除尘器底部的灰斗中,通过卸灰装置(如螺旋输送机、刮板输送机或气力输送系统)定期排出除尘器外,进行集中处理或回收利用。

排灰系统的设计需要考虑粉尘的特性(如粘性、湿度等)和排放要求,确保排灰顺畅,避免二次扬尘。

三、高效过滤粉尘的关键技术

布袋除尘器的高效除尘性能依赖于多项关键技术的协同作用,包括滤料选择、结构设计、清灰系统和气流分布等方面。

1. 滤料的选择与应用

滤料是布袋除尘器的核心部件,其性能直接影响除尘效率、过滤阻力和滤袋寿命。现代布袋除尘器使用的滤料种类繁多,各有特点:

天然纤维滤料:如棉、毛等,价格低廉,但耐温、耐腐蚀性差,主要用于常温、低腐蚀性环境。

化学纤维滤料:如涤纶、丙纶、晴纶等,耐温性、耐腐蚀性优于天然纤维,应用广泛。

玻璃纤维滤料:耐高温(可达260℃)、耐腐蚀、强度高,但柔软性差,需特殊处理。

覆膜滤料:在普通滤料表面覆以PTFE(聚四氟乙烯)等微孔薄膜,具有表面过滤特性,除尘效率高,易清灰,寿命长,但价格较高。

复合滤料:结合多种材料的优点,如耐高温、耐腐蚀、高强度等,满足特殊工况需求。

选择滤料时需要考虑以下因素:

烟气温度:滤料的长期使用温度应高于烟气温度20-30℃。

烟气成分:包括湿度、腐蚀性气体(SO₂、NOx等)、含氧量等。

粉尘特性:包括粒径分布、粘性、磨蚀性、爆炸性等。

除尘效率要求:不同滤料对不同粒径粉尘的捕集效率不同。

经济性:包括滤料价格、更换频率、运行维护成本等。

2. 结构设计的优化

布袋除尘器的结构设计直接影响其除尘性能和运行可靠性,主要包括以下几个方面:

过滤室设计:合理的过滤面积和气流速度(通常为0.5-2m/min)是保证除尘效率的关键。过滤面积过小会导致气流速度过高,粉尘穿透率增加;过滤面积过大会增加设备投资。

滤袋布置:滤袋的排列方式(如行距、间距)影响气流分布和清灰效果。合理的布置可以避免气流短路和局部阻力过大。

灰斗设计:灰斗的角度、容积和卸灰装置设计影响排灰顺畅性。灰斗角度过小可能导致粉尘架桥,影响排灰。

壳体结构:壳体需要承受负压或正压(根据工艺要求),具有良好的气密性和足够的强度。

现代布袋除尘器常采用模块化设计,便于运输、安装和扩容。

3. 清灰系统的创新

清灰系统是保证布袋除尘器长期高效运行的关键,其技术发展主要体现在:

脉冲喷吹技术:通过优化喷吹压力(通常为0.2-0.6MPa)、喷吹时间和脉冲间隔,实现高效清灰与滤袋寿命的平衡。

清灰控制技术:从早期的定时清灰发展到压差控制清灰(根据过滤阻力自动调节清灰周期),进一步发展到智能清灰(结合烟气工况、粉尘特性等多参数控制)。

高效喷嘴设计:喷吹管和喷嘴的设计影响压缩空气的分布均匀性和清灰效果。

4. 气流分布的均化

均匀的气流分布对布袋除尘器的性能至关重要,可以避免局部过滤负荷过高和气流短路现象。实现气流均化的措施包括:

进风导流装置:在进风口设置导流板或均流板,使气流均匀分布到整个过滤室。

气流分布板:在过滤室内设置多孔板或百叶窗式分布板,进一步均化气流。

灰斗进风方式:部分除尘器采用灰斗进风,配合导流装置,可以降低气流速度,减少粉尘二次飞扬。

四、布袋除尘器的应用与发展趋势

1. 广泛应用领域

布袋除尘器因其高效、可靠的除尘性能,已广泛应用于:

电力行业:燃煤电厂锅炉烟气除尘,特别是对PM2.5有良好控制效果。

钢铁冶金:烧结机头、高炉煤气、转炉烟气等高温烟气除尘。

水泥建材:水泥窑头、窑尾烟气除尘,原料破碎、粉磨系统除尘。

化工行业:各种化学反应过程产生的粉尘回收与净化。

食品医药:对卫生要求高的生产环境除尘。

其他行业:如粮食加工、木材加工、机械制造等。

2. 技术发展趋势

随着环保要求的不断提高和技术的进步,布袋除尘器技术呈现以下发展趋势:

高温滤料的应用:开发耐更高温度(>300℃)的滤料,扩大布袋除尘器在高温烟气处理中的应用范围。

覆膜滤料的普及:表面过滤技术的推广,提高除尘效率,特别是对PM2.5等细颗粒物的捕集能力。

智能化控制:结合物联网、大数据技术,实现除尘器运行状态的实时监测、故障预警和智能控制。

节能降耗:优化清灰系统设计,降低压缩空气消耗;改进气流分布,减少系统阻力,降低风机能耗。

滤袋寿命延长:通过滤料改性、表面处理等技术,提高滤袋的耐磨、耐温、耐腐蚀性能,延长使用寿命。

与脱硫脱硝技术协同:开发除尘-脱硫-脱硝一体化设备,实现多污染物协同控制。

五、布袋除尘器的维护与管理

为保证布袋除尘器长期高效运行,需要建立完善的维护管理制度:

日常巡检:检查除尘器运行参数(如压差、温度、风量等)是否正常;检查滤袋有无破损、脱落;检查清灰系统工作是否正常。

定期维护:定期清理灰斗积灰,防止粉尘架桥;检查喷吹系统(如脉冲阀、气包等)是否正常;检查壳体、管道有无漏风。

滤袋更换:根据滤袋使用情况和压差变化,适时更换破损或老化滤袋;更换时注意避免滤袋安装不当导致脱落或损坏。

停运维护:长时间停运前应彻底清灰,保持滤袋干燥;对设备进行防腐处理;重新启动前应检查设备状态。

运行记录:建立完整的运行记录,包括压差变化、清灰周期、故障情况等,为设备维护和管理提供依据。

结语

布袋除尘器作为工业除尘领域的主力设备,其高效过滤粉尘的关键在于滤料选择、结构设计、清灰系统和气流分布等多方面的协同优化。随着环保要求的不断提高和技术的持续进步,布袋除尘器将在更广泛的领域发挥重要作用,为改善环境质量、保障职业健康做出更大贡献。深入了解布袋除尘器的工作原理和关键技术,对于设备选型、运行维护和污染控制都具有重要意义。