服务咨询热线

130-7293-7788

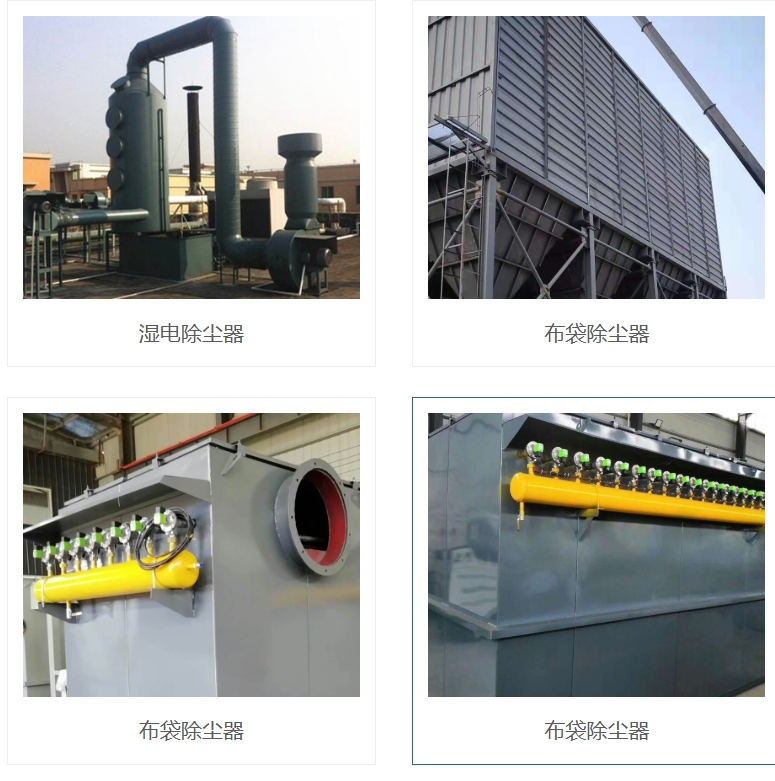

工业粉尘克星:布袋除尘器在水泥、木材加工等行业的应用实践

在现代工业生产过程中,粉尘污染问题日益突出,不仅影响工作环境,更对工人健康和生态环境造成严重威胁。布袋除尘器作为一种高效、可靠的除尘设备,在工业领域得到了广泛应用。本文将深入探讨布袋除尘器在水泥、木材加工等行业的应用实践,分析其技术特点、选型要点及实际运行效果,为相关企业提供有价值的参考。

一、布袋除尘器技术概述

布袋除尘器是一种利用纤维织物的过滤作用对含尘气体进行过滤分离的高效除尘设备。其工作原理是含尘气体通过滤袋时,粉尘被阻留在滤袋表面,而洁净气体则通过滤袋纤维间的缝隙排出。随着过滤过程的持续进行,滤袋表面逐渐形成粉尘层,这层粉尘又成为过滤介质的一部分,进一步提高除尘效率。

布袋除尘器的核心部件包括滤袋、骨架、清灰装置、壳体和控制系统等。滤袋材质多样,常见的有涤纶针刺毡、覆膜滤料、PTFE滤料等,不同材质适用于不同的工况条件。清灰方式主要有脉冲喷吹、反吹风和机械振动等,其中脉冲喷吹清灰因其效率高、能耗低而被广泛采用。

现代布袋除尘器已实现高度自动化,配备压差监测、温度控制、故障报警等功能,可根据工况变化自动调节运行参数,确保除尘系统稳定高效运行。同时,通过优化气流分布、改进滤袋结构等措施,进一步提高了除尘效率和设备可靠性。

二、水泥行业中的布袋除尘器应用实践

2.1 水泥生产中的粉尘来源与特点

水泥生产过程涉及原料破碎、粉磨、煅烧、包装等多个环节,每个环节都会产生大量粉尘。据统计,水泥厂粉尘排放量约占生产总量的5%-10%,主要粉尘源包括破碎机、磨机、回转窑、冷却机、输送设备等。水泥粉尘具有粒径小、浓度高、温度变化大等特点,对除尘设备提出了较高要求。

2.2 布袋除尘器在水泥厂的关键应用点

在水泥厂中,布袋除尘器主要应用于以下几个关键部位:

原料破碎与粉磨系统:颚式破碎机、圆锥破碎机、雷蒙磨等设备产生的粉尘浓度高达数百至数千mg/m³,温度通常在常温至80℃之间。采用脉冲喷吹布袋除尘器可有效控制粉尘排放,除尘效率可达99.9%以上。

回转窑与分解炉系统:窑尾烟气温度高(300-400℃)、粉尘浓度大(5-15g/m³),且含有少量SO₂、NOx等腐蚀性气体。高温型玻纤覆膜滤袋或PTFE滤袋配合余热利用系统,可在保证除尘效果的同时实现能源回收。

水泥成品包装系统:包装机、散装机等部位粉尘浓度高且易扩散,采用局部密闭+脉冲布袋除尘的组合方式,可有效控制无组织排放。

2.3 水泥厂布袋除尘器选型要点

水泥厂选择布袋除尘器时需考虑以下因素:

温度适应性:根据工况温度选择合适滤料,常温工况可选涤纶针刺毡,中温(120-200℃)可选芳纶针刺毡,高温(200-300℃)需采用玻纤覆膜或PTFE滤料。

过滤风速:水泥粉尘建议过滤风速控制在0.8-1.2m/min,高浓度工况可适当降低。

清灰方式:脉冲喷吹清灰效果佳,喷吹压力0.2-0.4MPa,脉冲间隔根据粉尘负荷调整。

排放标准:新建项目需满足GB4915-2013《水泥工业大气污染物排放标准》要求,重点地区排放浓度≤10mg/m³。

2.4 应用案例分析

某5000t/d水泥熟料生产线采用脉冲布袋除尘器系统后,窑尾烟气排放浓度从原来的50mg/m³降至8mg/m³以下,每年减少粉尘排放约1200吨。系统运行阻力稳定在1200-1500Pa,清灰周期延长至60-90分钟,显著降低了能耗。滤袋使用寿命达到3年以上,维护成本显著降低。

三、木材加工行业中的布袋除尘器应用实践

3.1 木材加工中的粉尘特性与危害

木材加工包括锯切、刨削、砂光、钻孔等工序,会产生大量木屑粉尘。这类粉尘具有以下特点:

粒径分布广:从几微米到数百微米不等,细小颗粒占比高;

易燃易爆:木粉尘爆炸下限浓度约20-60g/m³,点火能量低;

粘附性强:潮湿环境下易结块,干燥时易飞扬;

生物活性:可能携带霉菌、细菌等微生物。

长期暴露于木粉尘环境可导致工人患上鼻咽炎、哮喘、肺纤维化等疾病,严重者甚至可能诱发鼻咽癌。因此,木材加工行业的粉尘治理尤为重要。

3.2 布袋除尘器在木材加工中的典型应用

单机除尘系统:适用于小型木工车间,采用小型脉冲布袋除尘器(处理风量1000-5000m³/h)直接收集机床产生的粉尘,结构简单,维护方便。

集中除尘系统:大型木业企业采用集中式除尘系统,通过管道网络将多台设备产生的粉尘收集至大型布袋除尘器(处理风量10000-50000m³/h)处理,效率高,管理集中。

防爆型除尘系统:针对高浓度木粉尘工况,采用防爆设计布袋除尘器,配备泄爆片、隔爆阀、火花探测熄灭装置等安全设施,符合GB15577-2018《粉尘防爆安全规程》要求。

3.3 木材加工布袋除尘器选型要点

木材加工行业选择布袋除尘器需特别注意:

滤料选择:优先选用防静电滤料(如涤纶针刺毡覆导电膜)或阻燃滤料(如Nomex针刺毡),防止静电积聚和粉尘燃烧。

过滤风速:木粉尘建议过滤风速控制在0.6-1.0m/min,细小粉尘或高湿度工况取低值。

清灰制度:采用在线脉冲喷吹,喷吹压力0.3-0.5MPa,清灰周期根据粉尘负荷动态调整。

安全措施:系统需设置温度监测、火花探测、泄爆装置等,除尘器本体接地电阻≤4Ω。

3.4 应用案例分析

某大型家具制造企业采用集中式防爆布袋除尘系统,处理风量30000m³/h,配置12个吸尘点。系统采用Nomex阻燃滤袋,过滤面积800m²,清灰周期自动调节。运行数据显示,车间粉尘浓度从原来的30-50mg/m³降至2mg/m³以下,达到OSHA标准要求。系统配备火花探测熄灭装置和氮气灭火系统,已安全运行5年以上未发生事故。

四、布袋除尘器技术发展趋势

4.1 高效低阻滤料研发

新型滤料如PTFE覆膜滤料、水刺非织造滤料、纳米纤维复合滤料等不断涌现,具有表面过滤效率高、易清灰、寿命长等特点。部分高端滤料可实现排放浓度<5mg/m³,过滤阻力降低20%-30%。

4.2 智能化控制技术

现代布袋除尘器普遍采用PLC+HMI控制系统,集成压差监测、温度控制、脉冲控制、故障诊断等功能。部分先进系统还引入AI算法,实现清灰参数自适应调整和预测性维护,进一步降低能耗和运维成本。

4.3 节能降耗设计

通过优化气流分布、改进清灰方式、采用变频风机等措施,布袋除尘器的能耗显著降低。部分新型除尘器采用余热回收技术,将烟气中的热能用于预热助燃空气或生活用水,实现能源综合利用。

4.4 特殊工况适应性提升

针对高温、高湿、腐蚀性、爆炸性等特殊工况,开发出系列专用除尘器,如高温型(400℃以上)、耐腐蚀型(耐酸碱)、防爆型(Ex认证)等,扩大了布袋除尘器的应用范围。

五、布袋除尘器运行维护要点

5.1 日常维护管理

滤袋检查与更换:定期检查滤袋磨损、破损情况,发现异常及时更换。一般滤袋使用寿命2-4年,具体取决于工况条件。

清灰系统维护:定期检查脉冲阀、气缸、电磁阀等部件工作状态,清理喷吹孔堵塞物,确保清灰效果。

压差监测:保持正常压差范围(1000-1500Pa),压差异常升高可能预示滤袋堵塞或清灰系统故障。

5.2 季节性维护要点

冬季防冻:寒冷地区需采取伴热保温措施,防止烟气结露导致滤袋板结。

雨季防潮:加强除尘器密封,防止雨水进入造成滤料水解。

换季调整:根据气温变化调整清灰周期和喷吹压力,确保不同季节都能高效运行。

5.3 故障诊断与处理

常见故障及处理方法:

排放浓度超标:检查滤袋破损情况,调整清灰参数,排查漏风点。

压差异常升高:检查滤袋堵塞、清灰系统故障或烟气条件变化。

风机振动异常:检查叶轮积灰、轴承润滑或基础固定情况。

六、结论

布袋除尘器作为工业粉尘治理的核心设备,在水泥、木材加工等行业发挥着不可替代的作用。通过合理选型、规范安装和科学维护,布袋除尘器可实现高效除尘、稳定运行和长寿命使用。随着环保要求的不断提高和技术的持续进步,布袋除尘器将在过滤效率、节能降耗、智能化等方面实现更大突破,为工业绿色可持续发展提供有力支撑。企业应根据自身工况特点,选择适合的布袋除尘解决方案,同时注重运行管理,充分发挥设备的环保效益和经济价值。